Skalning av bioreaktorer är nyckeln till att göra odlad kött mer prisvärt och tillgängligt. Under det senaste decenniet har kostnaden för odlat kött sjunkit från £1,8 miljoner per kilogram år 2013 till £49 per kilogram idag, tack vare framsteg inom storskalig produktion. I slutet av 2026 förväntas den globala produktionen nå 125 000 ton, med priser som potentiellt kan falla till så lågt som £1,52 per kilogram.

Denna framsteg beror på att lösa tekniska utmaningar som syreöverföring, värmeavledning och näringsdistribution i större bioreaktorer. Olika bioreaktordesigner - rörblandare, luftlyft, perfusion och hålfiber - erbjuder unika lösningar men har kompromisser när det gäller skalbarhet och effektivitet. Nya teknologier, såsom medierecycling, engångssystem, och real-tidsövervakning, hjälper till att ytterligare minska produktionskostnaderna.

För konsumenter innebär detta att odlat kött snart kan matcha eller till och med underskrida priset på konventionellt kött, med storskaliga bioreaktorer som producerar tillräckligt för att försörja 75 000 personer årligen. Denna förändring minskar också resursanvändningen, vilket gör odlat kött till ett livskraftigt alternativ för både överkomlighet och hållbarhet.

Utmaningarna med att skala upp bioreaktorer

Tekniska hinder för uppskalning

Övergången från laboratorieexperiment till industriella bioreaktorer medför en mängd tekniska hinder. Ett stort problem är syreöverföring. När bioreaktorns storlek ökar blir syrelöslighet en flaskhals. Större kärl har svårt med förlängda blandningstider, vilket kan skapa ojämn syrefördelning. Detta leder till att vissa celler berövas syre medan andra är översaturerade, vilket stör den känsliga balansen som krävs för celltillväxt [8].

Värmehantering är en annan betydande utmaning. Ju större bioreaktorn är, desto mindre blir förhållandet mellan yta och volym [8]. Djurceller genererar metabolisk värme, och medan en liten labbflaska naturligt kan avleda denna värme, behöver ett massivt 100 000-liters kärl avancerade kylsystem för att upprätthålla det smala temperaturintervall som celler kan tolerera [2, 9].

Dessa celler har också en ömtålig struktur. Till skillnad från bakterier eller jäst saknar djurceller en skyddande cellvägg, vilket gör dem sårbara för mekaniska krafter [2]. Storskaliga reaktorer kräver hög hastighet på blandningen, men detta skapar turbulens som kan skada cellerna. Bioprocessingenjör Muhammad Arshad Chaudhry framhäver komplexiteten i att skala bioreaktorer:

"Skalning av bioreaktorer är inte trivial; det är en svår och komplex uppgift som kräver en känslig balans mellan utrustningsdesign och operativa kapabiliteter...att tillhandahålla liknande hydrodynamiska och masstransportförhållanden" [8].

Näringsfördelningen blir också ojämn i större system. Dålig cirkulation leder till "stillastående zoner" där viktiga näringsämnen som glukos uttöms, medan skadliga biprodukter som ammoniak och mjölksyra ansamlas [2, 9]. Högre reaktorer introducerar ytterligare ett problem: den ökade vätskehöjden ökar trycket i botten, vilket gör det svårare att avlägsna koldioxid, som kan bli giftig vid höga koncentrationer [8]. Utöver allt detta skjuter risken för kontaminering i höjden. En enda kontaminerad sats i en 50 000-liters reaktor kan resultera i en förödande ekonomisk förlust [2, 6].

Alla dessa faktorer samverkar för att minska effektiviteten och driva upp produktionskostnaderna.

Hur utmaningar vid uppskalning påverkar kostnader

De tekniska svårigheterna med att skala bioreaktorer komplicerar inte bara produktionen - de ökar också kostnaderna avsevärt. Till exempel, dålig syöverföring och ojämn näringsfördelning saktar ner celltillväxten, vilket minskar den totala avkastningen. Detta höjer direkt kostnaden per kilogram odlat kött [6, 9]. Behovet av högkvalitativ utrustning i rostfritt stål för att säkerställa sterilitetskrav ökar ytterligare kostnaderna, och dessa kapitalutgifter återspeglas slutligen i produktpriserna [3, 6].

Branschanalytikern David Humbird förklarar begränsningarna kortfattat:

"Låg tillväxttakt, metabol ineffektivitet, katabolit- och CO₂-hämning, samt bubbelskador på celler kommer alla att begränsa praktisk bioreaktorkapacitet och uppnåelig celltäthet" [5].

Dessa begränsningar gör det svårt för nuvarande produktionsmetoder att matcha effektiviteten och kostnadseffektiviteten hos traditionell köttproduktion.

De ekonomiska insatserna är enorma. År 2013 kostade produktionen av odlat kött hisnande 1,8 miljoner pund per kilogram. Idag har den siffran sjunkit till omkring 49 pund per kilogram [4]. Även om detta är en stor förbättring, kräver verklig överkomlighet att man övervinner de tekniska hinder som finns för att skala upp. Ekonomiska modeller tyder på att en övergång till integrerad kontinuerlig bearbetning skulle kunna minska kapital- och driftskostnader med 55% över ett decennium jämfört med batchbearbetning [2]. Dessa besparingar är dock beroende av att man löser de bestående tekniska utmaningarna som följer med att skala upp.

Dr.Marianne Ellis: Utformning av storskaliga bioreaktorer och bioprocesser för odlad kött

Hur bioreaktortyper påverkar skalning

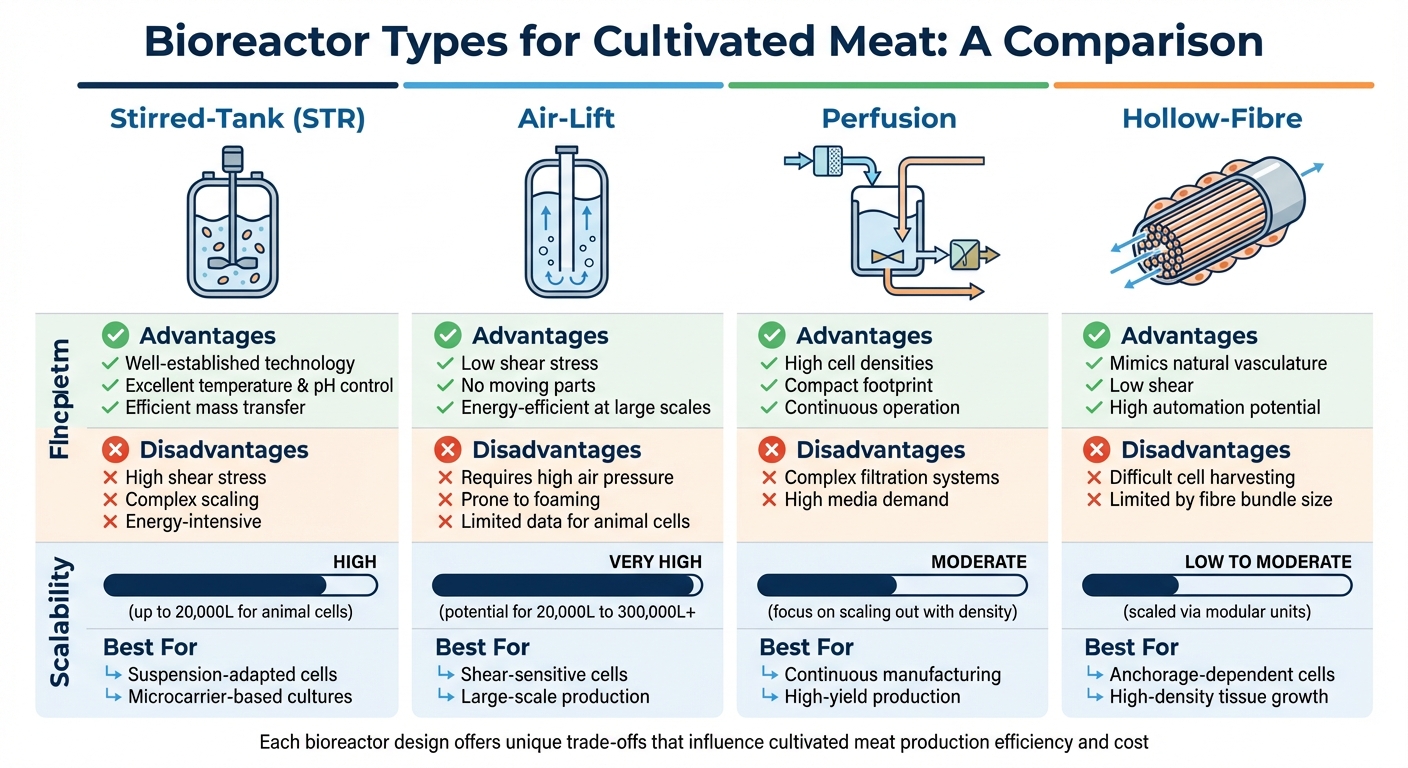

Jämförelse av bioreaktortyper för produktion av odlat kött

Typen av bioreaktor som används i produktionen spelar en avgörande roll för att forma effektivitet, kostnader och, i slutändan, det pris som konsumenterna betalar. Olika reaktordesigner medför unika utmaningar och fördelar, vilket direkt påverkar hur väl de hanterar uppskalning av produktionen. Att förstå dessa skillnader är avgörande för att övervinna uppskalningshinder och minska kostnader.

Rörblandade bioreaktorer är branschstandard, ursprungligen utvecklade för biopharma-tillverkning. Dessa reaktorer använder mekaniska propellrar för att blanda cellkultursmediet och upprätthålla syrenivåerna.De är effektiva för volymer så stora som 20 000 liter [2] [6]. Men impellerna skapar skjuvkrafter som kan skada känsliga djurceller, som saknar de skyddande cellväggarna som finns i bakterier eller jäst [2]. Som Cathy Ye, direktör för Oxford Centre for Tissue Engineering and Bioprocessing, framhäver:

"Ett stort tekniskt problem är att kontrollera de störande skjuvkrafterna på stora volymer av ömtåliga däggdjursceller, samtidigt som den nödvändiga omrörningen av cellerna i deras stödjande vätska upprätthålls" [9].

Airlift bioreaktorer erbjuder ett lovande alternativ för storskalig produktion. Istället för mekanisk blandning använder de gasinjektion i en 'draft tube'-design för att cirkulera mediet med minimal skjuvspänning.Dessa reaktorer är otroligt skalbara - en luftlyftsreaktor designad för mikrobiell tillväxt rymde 1 500 000 liter [2] . För odlad kött kan en teoretisk 300 000-liters luftlyftsreaktor stödja celltätheter på 2×10⁸ celler/mL, tillräckligt för att föda 75 000 personer årligen [2]. Trots sin potential har luftlyftsreaktorer begränsad historisk data för användning av djurceller [2].

Perfusionsbioreaktorer tar en annan ansats genom att fokusera på höga celltätheter i mindre volymer. De uppnår detta genom kontinuerlig medieutbyte, vilket gör att celler kan växa medan avfall avlägsnas. Ekonomiska modeller tyder på att denna metod kan minska kapital- och driftskostnader med 55% över ett decennium jämfört med traditionell batchbearbetning [2] . Dessa system är dock komplexa och kräver avancerad filtrering för att behålla celler medan avfall avlägsnas.

Hålfiber-system efterliknar de vaskulära nätverken som finns i levande organismer. De använder tusentals semipermeabla kapillärrör, där celler växer i utrymmet runt fibrerna medan näringsämnen flödar genom dem. Denna uppsättning kan uppnå exceptionellt höga celltätheter på 10⁸ till 10⁹ celler/mL [2] [7]. Men att skala dessa system innebär att man måste lägga till modulära enheter, vilket begränsar deras användning för massproduktion.

Jämförelse av bioreaktortyper

Här är en sammanställning av de viktigaste skillnaderna:

| Bioreaktortyp | Fördelar | Nackdelar | Skalbarhet | Bästa tillämpningar |

|---|---|---|---|---|

| Rörelsetank (STR) | Väl etablerad; utmärkt temperatur- och pH-kontroll; effektiv massöverföring [2][10] | Hög skjuvspänning; komplex skalning; energikrävande [2][8] | Hög (upp till 20 000L för djurceller) [2] | Suspensionsanpassade celler; mikrobärare-baserade kulturer [2] |

| Luftlyft | Låg skjuvspänning; inga rörliga delar; energieffektiv i stor skala [2] | Kräver högt lufttryck; benägen för skum; begränsade data för djurceller [2] | Mycket hög (potential för >20 000L till 300 000L+) [2] | Skjuvkänsliga celler; produktion i stor skala [2] |

| Perfusion | Höga celltätheter; kompakt fotavtryck; kontinuerlig drift [2][7] | Komplexa filtreringssystem; hög medieförbrukning [2][7] | Måttlig (fokus på "skala ut" med täthet) [2] | Kontinuerlig tillverkning; högavkastande produktion [2] |

| Hålfiber | Efterliknar naturlig vaskulatur; låg skjuvning; hög automatiseringspotential [2][7] | Svår cellskörd; begränsad av fiberbuntens storlek [2][7] | Låg till måttlig (skalas via modulära enheter) [7] | Fästeberoende celler; högdensitet vävnadstillväxt [2] |

Varje bioreaktordesign erbjuder unika fördelar och avvägningar som påverkar hur odlad kött kan skalas effektivt.Rörliga tankar är pålitliga men har fysiska begränsningar vid större volymer. Luftlyftreaktorer erbjuder möjligheter för massiv skalning men kräver mer utveckling för djurceller. Perfusionssystem erbjuder effektivitet i mindre utrymmen men medför driftsutmaningar. Under tiden utmärker sig hallow-fiber-system i att uppnå höga densiteter men är begränsade i skalbarhet. Dessa skillnader kommer att spela en nyckelroll i att göra odlad kött mer tillgängligt för konsumenter.

sbb-itb-c323ed3

Lösningar på utmaningar med skalning av bioreaktorer

Den odlade köttindustrin pressar gränserna för att göra bioreaktorer mer effektiva och prisvärda, vilket banar väg för storskalig produktion som balanserar kostnad och prestanda.

Tekniska framsteg

Nya teknologier adresserar hindren för att öka produktionen. En stor förändring involverar att använda livsmedelsklassade material istället för dyr utrustning av läkemedelskvalitet.Till exempel kan byte av 316 rostfritt stål mot 304 rostfritt stål och val av klordioxidgassterilisering istället för ånga avsevärt sänka kapitalkostnaderna [1][3] . Till skillnad från läkemedelsproduktion kräver produktion av odlat kött inte extrema sterilisationsnivåer, vilket gör dessa förändringar både praktiska och ekonomiska.

En annan genombrott är medierecycling, som tar itu med de höga kostnaderna för tillväxtmedia. Tekniker som tangentiell flödesfiltrering och cellbehållningsanordningar gör det möjligt för företag att återanvända media samtidigt som de filtrerar bort avfall [1][3]. Detta säkerställer att näringsämnen förblir rikliga utan behov av att ständigt byta ut hela mediet.

System för realtidsövervakning omvandlar också branschen.Utrustade med avancerade sensorer använder dessa system AI och maskininlärning för att optimera förhållanden som pH, syre och temperatur. Detta minskar batchfel och säkerställer konsekvens. Som Matt McNulty, en GFI forskningsstipendiat, förklarar:

"Att designa bioreaktorteknologier som är anpassade för ändamålet, som har specifikt konstruerats för att möta behoven inom den odlade köttindustrin, har potential att minska bioprocesskostnader" [1].

En annan lovande metod är engångsteknik, där engångsbioreaktorpåsar eliminerar behovet av rengöring och sterilisering. Även om dessa påsar för närvarande är dyra, pågår det ansträngningar för att utveckla mer kostnadseffektiva, livsmedelssäkra versioner [1][2].Dessutom, processintensifieringt - såsom högdensitets cellbanking och att kombinera odling och differentiering i ett enda kärl - erbjuder sätt att effektivisera produktionen [1].

Dessa framsteg, i kombination med smartare produktionsstrategier, formar framtiden för tillverkning av odlat kött.

Skalning ut vs. skalning upp

För att göra odlat kött mer tillgängligt och kostnadseffektivt utforskar branschen två nyckelstrategier för skalning. Skalning upp innebär att bygga enorma bioreaktorer, ofta över 20 000 liter. Denna metod erbjuder betydande stordriftsfördelar, vilket sänker kapital- och arbetskostnader per producerad enhet [1][2] . Större kärl medför dock ingenjörsutmaningar, såsom att hantera skjuvspänning och värmeavledning.

Å andra sidan fokuserar skala ut på att använda flera mindre bioreaktorer, vanligtvis i storleksordningen 100 till 1 000 liter [2]. Denna modulära strategi möjliggör snabbare marknadsinträde, undviker komplexiteten hos stora bioreaktorer och möjliggör större automatisering. Som GFI påpekar:

"Skala ut-ansatser kan ge en mer rimlig kortsiktig väg till marknaden för odlade köttprodukter... men produktionsvolymer på dessa nivåer kommer sannolikt att misslyckas med att möta den stora efterfrågan på global köttkonsumtion" [2].

För att ytterligare optimera kostnader vänder sig många företag till integrerad kontinuerlig bearbetning, vilket kan minska kapital- och driftskostnader med upp till 55% över ett decennium jämfört med traditionell batchbearbetning [2].En hybridstrategi håller på att växa fram, där utvidgade anläggningar möter omedelbar lokal efterfrågan medan storskaliga fabriker utvecklas för produktion i större skala. Dessa kombinerade insatser är avgörande för att göra odlat kött mer prisvärt och tillgängligt för konsumenter världen över.

Vad Detta Betyder för Konsumenter

Utvecklingen inom bioreaktordesign och de resulterande kostnadsminskningarna börjar ge konkreta fördelar för vardagskonsumenter, vilket gör odlat kött mer tillgängligt och prisvärt.

Prisvärdhet och Tillgänglighet

Framsteg inom bioreaktorsystem har drastiskt sänkt kostnaderna, med priser som har sjunkit från miljoner till omkring £50 per kilogram. Ännu bättre, prognoser tyder på att detta kan falla ytterligare till så lågt som £1.50 per kilogram [4]. Dessa besparingar är resultatet av att öka produktionen och förfina processerna.

Att öka produktionen är en spelväxlare här.Till exempel kan en massiv 262 000-liters luftlyft bioreaktor producera odlat kött till ett uppskattat pris av £13 per kilogram, jämfört med cirka £27 per kilogram från mindre 42 000-liters rörblandarsystem [11]. Forskning indikerar att konsumentacceptans kan öka med så mycket som 55% om priserna ligger i linje med traditionellt kött [4]. Denna utveckling antyder att det inte dröjer länge innan odlat kött hittar sin väg in i brittiska stormarknader och slaktbutiker.

Miljöfördelar

Utöver kostnad adresserar dessa innovationer också miljöfrågor. Storskaliga bioreaktorer minskar avsevärt de resurser som behövs för köttproduktion, inklusive energi och mark, och erbjuder ett mer hållbart alternativ.

Luftlyftreaktorer utmärker sig för sin effektivitet, särskilt i volymer över 20 000 liter.Deras enkla design - utan rörliga delar - använder betydligt mindre energi än traditionella rörblandarsystem [2][11]. När de kombineras med avancerade medierecykleringssystem gör dessa reaktorer storskalig produktion av odlat kött till ett grönare alternativ jämfört med konventionellt djurhållning [3][11]. Branschprognoser uppskattar en produktion på cirka 125 000 ton vid slutet av 2026 [3].

Roll av plattformar som Cultivated Meat Shop

När dessa genombrott utvecklas blir det avgörande att utbilda konsumenterna. Plattformar som

Slutsats

Skalning av bioreaktorer är kärnan i att göra odlat kött till ett praktiskt alternativ till traditionellt kött. Tack vare senaste framstegen har produktionskostnaderna sjunkit dramatiskt - från miljontals pund till cirka £50 per kilogram - med prognoser som tyder på att priserna kan sjunka så lågt som £1.50 [4]. Dessa minskningar öppnar dörren för större överkomlighet och tillgänglighet för konsumenter i hela Storbritannien.

Framsteg i att hantera utmaningar som skjuvspänning, syöverföring och celltäthet i storskaliga bioreaktorer banar väg för massproduktion. Till exempel har en 300 000-liters bioreaktor potentialen att försörja 75 000 personer årligen [2].Som Kristala Prather, avdelningschef för kemiteknik vid MIT, uttrycker det väl:

"Även om vetenskapen för att tillverka odlade köttprodukter kan vara redo, måste kostnaden för att göra det uppfylla parametrarna för en genomförbar affärsmodell" [9].

Antagandet av integrerad kontinuerlig bearbetning har också visat sig vara en spelväxlare, vilket minskar kapital- och driftskostnader med upp till 55% över ett decennium [2].

För brittiska konsumenter signalerar dessa utvecklingar en vändpunkt - att flytta odlade kött från experimentella laboratorier till livsmedelsbutikernas hyllor. Med en förväntad industriproduktion på 125 000 ton vid slutet av 2026 [3], och konsumentacceptans som ökar med 55% när priserna faller under de för konventionellt kött [4], är momentumet obestridligt.Dessutom gör de miljömässiga fördelarna - såsom att minska mark- och vattenanvändning med upp till 98% [12] - argumentet för odlat kött ännu starkare.

Allteftersom produktionen fortsätter att skala, kommer plattformar som

Vanliga frågor

Varför påverkar skalning av bioreaktorer priset på odlat kött?

Att skala upp bioreaktorer är ingen liten prestation, och det spelar en stor roll i att bestämma kostnaden för odlat kött. Större bioreaktorer medför sina egna utmaningar, såsom ökat skjuvspänning, längre blandningstider, och högre energiförbrukning. Dessa faktorer bidrar tillsammans till att öka produktionskostnaderna.Dessutom är många befintliga bioreaktordesigner helt enkelt inte anpassade för storskalig produktion av odlat kött, vilket begränsar deras effektivitet och håller kostnaderna höga.

Att ta itu med dessa frågor är avgörande för att göra odlat kött mer budgetvänligt för konsumenter. När framsteg förbättrar prestanda och skalbarhet för bioreaktorer, kommer produktionen att bli mer ekonomisk, vilket gör att odlat kött närmar sig att bli en vanlig inslag på middagsbord.

Hur gynnar storskalig bioreaktorproduktion miljön?

Storskalig bioreaktorproduktion innebär ett lovande skifte bort från traditionellt djurhållning, vilket medför en mängd miljöfördelar. Genom att producera odlat kött direkt från celler kan denna metod betydligt minska växthusgasutsläpp, använda mycket mindre vatten och kräva betydligt mindre mark för livsmedelsproduktion.

Förutom sina miljöfördelar adresserar denna metod också globala utmaningar inom livsmedelssäkerhet. Genom att avvika från resurskrävande jordbruksmetoder erbjuder den ett sätt att möta den växande efterfrågan på livsmedel mer effektivt. När bioreaktortekniken fortsätter att utvecklas kan odlat kött framträda som ett mer hållbart och allmänt tillgängligt alternativ till konventionellt kött.

Varför är bioreaktordesign viktig för att skala produktionen av odlat kött?

Bioreaktorer är centrala för att skala odlat kött från små laboratorieexperiment till fullskalig industriell produktion. Designen av dessa system påverkar avsevärt produktionskostnader, skalbarhet och hur effektivt celler växer.

Ta kontinuerliga omrörda tankreaktorer (CSTRs) som exempel. Dessa är populära eftersom de kan hantera stora volymer och ger utmärkt syreöverföring.Men det finns en hake - intensiv blandning i CSTR:er kan skada ömtåliga djurceller och leda till högre energiförbrukning när skalan ökar. Å andra sidan är uppställningar som wave bioreactors och single-use vessels skonsammare mot celler och minskar städkostnaderna. Dessa egenskaper gör dem utmärkta för produktion i mindre skala, men deras begränsade storlek och utmaningar med näringsdistribution kan vara hinder för att skala upp.

Det finns också mer specialiserade alternativ som air-lift reactors och packed-bed systems . Dessa designer syftar till att sänka energibehovet eller stödja högre celltätheter. Men de behöver ofta finjusteras för att hantera problem som massöverföringsbegränsningar eller beläggningar. I slutändan handlar valet av bioreaktor om att hitta rätt balans mellan effektivitet, kostnad och skalbarhet. Att få denna balans rätt är ett kritiskt steg mot att göra odlat kött mer prisvärt och tillgängligt för konsumenter.