Automatisering omformar hur odlat kött produceras, vilket erbjuder en tydlig väg för att minska kostnader och öka produktionen. Medan manuella metoder är lämpliga för småskalig forskning, blir de ineffektiva och dyra vid större volymer. Automatiserade system, trots högre initiala kostnader, sänker avsevärt de löpande kostnaderna, förbättrar effektiviteten och minskar arbetskraftsbehovet. Här är den viktigaste punkten:

- Manuell bioprocessing har lägre initiala kostnader men har svårt med skalning, vilket kräver mer arbetskraft och resurser.

- Automatisering kräver en betydande investering men ger långsiktiga besparingar, högre effektivitet och konsekvent kvalitet.

För den brittiska marknaden, där arbetskrafts- och energikostnaderna är höga, är automatisering det enda livskraftiga alternativet för att göra odlat kött överkomligt - vilket potentiellt kan sänka kostnaderna till omkring £63 per kilogram med möjlighet att sjunka ytterligare i takt med att teknologin utvecklas.Denna förändring är avgörande för att få odlat kött till livsmedelsbutikernas hyllor till konkurrenskraftiga priser.

Huvudkostnadsfaktorer i bioprocessing av odlat kött

Produktion av odlat kött påverkas starkt av tre huvudkostnadsdrivare: arbetskraft, bioreaktorer och cellkulturmedia. Tillsammans utgör dessa faktorer över 80% av de totala produktionskostnaderna [2]. Genom att jämföra manuella och automatiserade system blir det tydligt varför automatisering är avgörande för att uppnå kommersiell livskraft. Låt oss ta en närmare titt på hur var och en av dessa faktorer hanteras i båda tillvägagångssätten.

Arbetskraft och personal kostnader

I manuell bioprocessing är arbetskraft en konstant och betydande kostnad. Tekniker ansvarar för att övervaka nyckelparametrar som pH, temperatur, syrenivåer och celldifferentiering. De hanterar också uppgifter som skörd och säkerställande av sterilitetskrav, vilket ofta kräver täckning över flera skift.För en storskalig verksamhet som producerar 540 000 kg årligen, med en kapitalinvestering på 46 miljoner pund, förblir arbetskraft en stor kostnad som måste hanteras för att uppnå lönsamma avkastningar [2].

Automatisering förändrar denna dynamik genom att integrera sensorer, digitala kontroller och AI för att effektivisera processer. Medan det minskar behovet av konstant manuell övervakning, eliminerar det inte behovet av kvalificerade arbetare. Istället omdirigeras dessa arbetare till mer strategiska roller, såsom bioprocessingenjör och anläggningsförvaltning, vilket skiftar fokus från rutinövervakning till högvärdiga uppgifter [4].

Utrustning och kapitalutgifter

Manuella metoder förlitar sig på småskaliga verktyg som vävnadskulturflaskor och brunnsplattor, vilket är opraktiskt för att skala upp. För att producera bara 1 kg odlat kött manuellt skulle en arbetsvolym på 2 900 liter krävas [5].Denna enorma skala gör manuell produktion olämplig för kommersiella verksamheter.

Automatiserade bioreaktorer förbättrar å sin sida effektiviteten avsevärt. Till exempel behöver en omrörd tankbioreaktor endast 570 liter för att producera samma 1 kg kött, medan en hålfiberbioreaktor bara kräver 1,4 liter [5]. Denna effektivitet kommer dock med en kostnad. Att sätta upp en storskalig automatiserad anläggning som kan producera 540 000 kg årligen kräver en betydande initial investering på cirka 46 miljoner pund [2]. Trots denna initiala kostnad erbjuder automatisering fördelar som högre celltätheter, konsekventa avkastningar och mindre anläggningsytor, vilket alla är avgörande för att förbli kostnadseffektiva på lång sikt.

Förbrukningsvaror, Verktyg och Risk

Cellkulturmedia utgör den största pågående kostnaden i produktionen av odlat kött.Manuella system, som ofta fungerar som öppna batcher, har svårt att optimera medieanvändning och har vanligtvis minimal återvinningskapacitet. Automatiserade system löser detta problem genom att införliva medieåtervinningsteknologier. Dessa system behåller värdefulla komponenter som glukos och proteiner samtidigt som de tar bort tillväxtinhiberande avfallsprodukter som laktat och ammoniak [5]. Som ett resultat kan automatiserade anläggningar producera 1 kg odlat kött med endast 8 till 13 liter media, jämfört med 42 liter i mindre effektiva uppställningar [1].

Kontaminering är en annan kritisk fråga. Manuell hantering ökar risken för batchfel på grund av mänskliga misstag. Automatiserade system, särskilt de som använder engångsbioreaktorer, sänker avsevärt kontaminationsriskerna och minskar behovet av omfattande rengöringsprocedurer [5]. Energihantering drar också nytta av automatisering.Att upprätthålla den nödvändiga temperaturen på 37°C för tillväxt av däggdjursceller blir mycket mer effektivt med digitala kontroller som hanterar uppvärmning och kylning, istället för att förlita sig på manuella justeringar [5].

Manuella bioprocesskostnader

Manuell bioprocessering förlitar sig på traditionella labbtekniker, som medför höga löpande kostnader, vilket gör den olämplig för storskalig kommersiell produktion.

Arbetsflöde och driftskostnader

I manuell bioprocessering kräver nästan varje steg praktisk uppmärksamhet. Tekniker måste förbereda cellodlingsmedia, övervaka cellhälsa och egenskaper, överföra celler mellan kärl och säkerställa att sterila förhållanden upprätthålls. Denna process kräver ett högkvalificerat team, inklusive driftstekniker, mikrobiologer och forskare, vilket avsevärt ökar arbetskostnaderna. Beroendet av manuella arbetsstyrkor driver upp driftskostnaderna, särskilt med tanke på behovet av konstant bemanning.

De ineffektiviteter som följer med manuella metoder bidrar ytterligare till kostnaden. Till exempel begränsar beroendet av plana kultursystem som flaskor och brunnsplattor förmågan att uppnå de höga celltätheterna som är avgörande för kostnadseffektiv produktion. Denna uppställning slösar inte bara med arbetskraft utan leder också till överdriven användning av medier, vilket förvärrar problemet.

Dessa ineffektiviteter skapar naturligtvis utmaningar när man försöker öka produktionen.

Utmaningar vid skalning

Att skala manuella bioprocessmetoder utgör en betydande hinder. Eftersom dessa processer är arbetsintensiva innebär en ökning av produktionen en proportionell ökning av arbetskraft, arbetsutrymme och risken för kontaminering. Denna linjära kostnadsökning har kallats en "flaskhals", vilket belyser det akuta behovet av att övergå från manuella tekniker till automatiserade system för att säkerställa ekonomisk livskraft [5].

Dessutom introducerar manuell hantering variabilitet och en högre risk för kontaminering, vilket i sin tur kräver kostsamma kvalitetskontrollåtgärder. Denna variabilitet gör det svårt att konsekvent producera den enhetliga kvalitet som konsumenterna förväntar sig [5].

Manuella processkostnader: Fördelar och nackdelar

Nedan följer en sammanfattning av de viktigaste fördelarna och nackdelarna med manuell bioprocessing:

| Egenskap | Fördelar | Nackdelar |

|---|---|---|

| Initial investering | Lägre initiala kostnader med standard laboratorieutrustning | Kräftar betydande inkubatorutrymme för uppskalning |

| Arbetskraftskrav | Utnyttjar befintlig laboratoriekompetens och protokoll | Höga löpande kostnader; kräver bemanning dygnet runt |

| Skalbarhet | Effektiv för forskning och små pilotbatchar | Begränsad av yta i flaskor; kostnaderna ökar linjärt |

| Konsekvens | Ger flexibilitet för experimentella förändringar | Benägen för mänskliga fel och inkonsekvent kvalitet |

| Kontaminationsrisk | Enklare att hantera i liten skala | Ökad risk med öppen hantering och manuella överföringar |

| Medieeffektivitet | Enkla batchprocesser | Dålig återvinning av media, vilket leder till högre avfall |

| Plats effektivitet | Minimal plats behövs för små operationer | Kräver omfattande fysisk plats när skalan ökar |

Det centrala problemet med manuell bioprocessing ligger i dess oförmåga att leverera de skalfördelar som är nödvändiga för kommersiell framgång.Även om det förblir ett värdefullt verktyg för forskning och utveckling, kommer uppnåendet av prisvärd odlad kött för brittiska konsumenter att bero på övergången till automatiserade system, vilket kan sänka produktionskostnaderna per kilogram avsevärt.

Automatiserade Bioprocesskostnader

Automatisering omformar ekonomin för produktion av odlat kött och adresserar utmaningarna med manuella metoder. Även om den initiala investeringen för automatiserad bioprocessing är betydande, erbjuder den stora långsiktiga besparingar och möjliggör storskalig tillverkning.

Teknologier och Investeringskrav

Automatiserade system ersätter manuella vävnadskultursflaskor med industriella bioreaktorer som är datorstyrda, vilket säkerställer precision och effektivitet. Nyckelteknologier inkluderar Rörliga Tank Bioreaktorer (STRs), Hålfiber Bioreaktorer (HFBs), och Packerad Säng Bioreaktorer (PBBs).Dessa avancerade system hanterar näringsleverans och avfallshantering genom digital övervakning, vilket minskar behovet av manuell intervention [5].

Engångsbioreaktorer (SUBs) får allt mer fäste för kärl upp till 2 000 liter. Dessa engångssystem eliminerar behovet av tidskrävande rengöringsprocedurer mellan batcher, vilket minskar stillestånd och kontaminationsrisker. De medför dock högre driftskostnader per batch [5]. Till exempel kan en anläggning som syftar till att producera 540 000 kg årligen kräva en initial investering på cirka 60 miljoner pund [2].

Förutom bioreaktorer förlitar sig automatiserade anläggningar på fröledningar - en process för att överföra celler till successivt större reaktorer - och sofistikerade luftningssystem för att möta de höga syrekraven hos cellkulturer.Digital kvalitetskontrollverktyg övervakar kontinuerligt faktorer som cellöverlevnad och proteininnehåll, vilket säkerställer konsekventa resultat [5] .

Arbetskraftseffektivitet och avkastningsförbättringar

Automatisering minskar avsevärt behovet av manuellt arbete samtidigt som den förbättrar konsekvensen och kvaliteten på den slutliga produkten. Som Scott J. Allan från University of Bath förklarar:

"För att göra produktionen av kultiverat kött ekonomiskt hållbar kommer det att vara nödvändigt att använda en mindre manuellt arbetsintensiv och mer automatiserad och effektiv produktionsprocess än labbskalig vävnadskultur, i form av en bioprocess." [5]

Genom att minimera behovet av dygnet runt-personal, sänker automatisering arbetskostnaderna och förbättrar reproducerbarheten. Manuell hantering introducerar ofta variationer och ökar risken för batchfel, men automatiserade system mildrar dessa problem.

Effektivitetvinsterna är slående. Automatiserade STR:er uppnår celltätheter mellan 1,9 × 10⁵ och 2 × 10⁶ celler per milliliter, medan avancerade HFB:er når tätheter på 10⁸ till 10⁹ celler per milliliter. För att sätta detta i perspektiv kräver en avancerad HFB endast 1,4 liter arbetsvolym för att producera samma utbyte som 2 900 liter med manuella metoder - över 2 000 gånger mer effektivt [5].

Dessa framsteg förbättrar inte bara produktiviteten utan gör också skalning av verksamheter mer genomförbart, vilket lägger grunden för ekonomisk hållbarhet.

Skalbarhet och långsiktiga besparingar

En av de viktigaste fördelarna med automatisering är dess förmåga att sprida höga kapitalkostnader över större produktionsvolymer, vilket sänker kostnaden per kilogram när anläggningarna skalar upp. Vid full kapacitet skulle storskaliga anläggningar kunna uppnå ett grossistpris på cirka £63 per kg för odlat kött [2].Även om detta fortfarande är högre än priserna på konventionellt kött, representerar det en betydande förbättring jämfört med småskalig manuell metod.

De primära kostnadsfaktorerna - cellkulturmedium, bioreaktorer och arbetskraft - står för över 80% av de totala produktionskostnaderna [2]. Automatisering adresserar dessa faktorer genom att minska arbetsintensiteten och förbättra bioreaktoreffektiviteten. Över tid sänker kontinuerlig produktion, minskat avfall och integration av förnybara energikällor ytterligare driftskostnader.

Tabellen nedan jämför effektiviteten och skalbarheten hos olika bioreaktorteknologier:

| Bioreaktortyp | Uppnådd celltäthet (celler/mL) | Arbetsvolym för 1 kg kött | Relativ effektivitet |

|---|---|---|---|

| Tissue Culture Flasks (Manuell) | ~1.0 × 10⁵ | 2,900 L | Baslinje |

| Omrörda tankbioreaktorer (STR) | 1.9 × 10⁵ – 2.0 × 10⁶ | 570 L | ~5× mer effektiv |

| Packerade sängbioreaktorer (PBB) | 2.93 × 10⁶ | 110 L | ~26× mer effektiv |

| Hålfiberbioreaktorer (HFB) | 10⁸ – 10⁹ | 1.4 L | Över 2,000× mer effektiv |

Övergången till automatisering förändrar produktionsekonomin. Även om de initiala kostnaderna är höga, gör de långsiktiga fördelarna automatiserad bioprocessning till den mest praktiska vägen för att leverera odlad kött till konkurrenskraftiga priser för brittiska konsumenter. Denna förändring är avgörande för att göra odlad kött till ett attraktivt alternativ för shoppare i Storbritannien.

sbb-itb-c323ed3

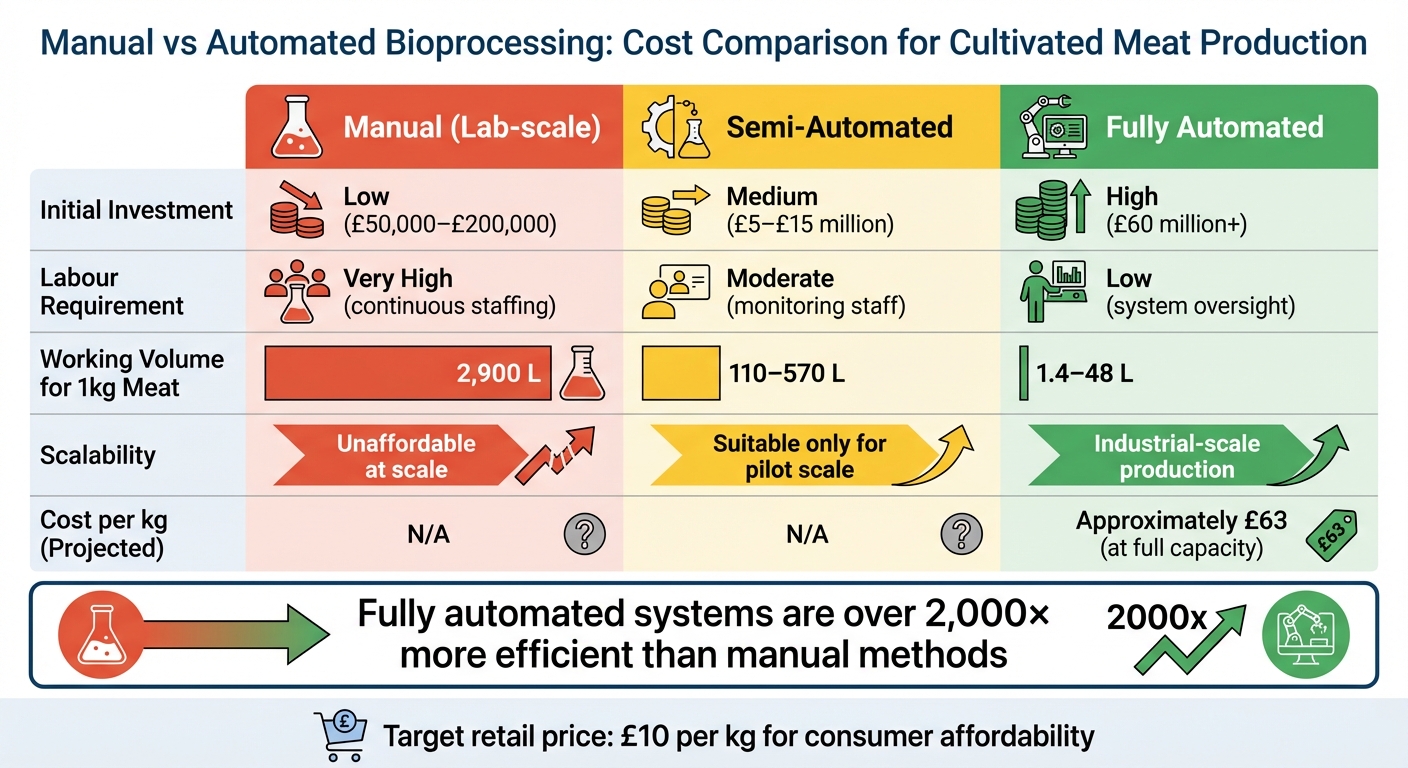

Manuell vs Automatisk Bioprocessing: Kostnadsjämförelse

Kostnadsjämförelse mellan Manuell och Automatisk Bioprocessing för Produktion av Odlat Kött

Detta avsnitt dyker ner i ekonomin för manuell och automatisk bioprocessing, och undersöker hur kostnader utvecklas över tid och över olika produktionsskala.

Kostnadsdynamik på Kort Sikt vs Lång Sikt

På kort sikt har manuell bioprocessing en tydlig kostnadsfördel på grund av sin lägre initiala investering. Grundläggande utrustning som vävnadskulturflaskor, standardinkubatorer och allmänna laboratorieförnödenheter är tillräckliga i forskningsfasen, vilket undviker behovet av dyra anläggningar.

Men när man skalar upp berättar det en helt annan historia. Manuella metoder blir snabbt arbetsintensiva och dyra.För att manuellt producera bara 1 kg av produkten krävs cirka 2 900 liter flaskor - en process som kräver betydande personal och resurser [5].

Å andra sidan kommer automatiserade system med en hög initial kostnad men erbjuder betydande långsiktiga besparingar. Dessa system minskar arbetskostnader, förbättrar avkastningens konsekvens och upprätthåller kvaliteten. Till exempel kan en helt automatiserad anläggning som är kapabel att producera 540 000 kg årligen kräva en initial investering på cirka 60 miljoner pund. Ändå kan den uppnå grossistkostnader på cirka 63 pund per kilogram [2]. När produktionen ökar fördelas de höga fasta kostnaderna över fler enheter, vilket avsevärt sänker kostnaden per kilogram.

Dessa kostnadsdynamik är särskilt uttalade när man överväger den brittiska marknaden.

UK-specifika kostnadsfaktorer

I Storbritannien, där arbetskostnaderna är höga, blir automatisering ännu mer attraktivt. Manuell bioprocessing är starkt beroende av kvalificerade tekniker, och den kontinuerliga övervakning som krävs i stor skala ökar den ekonomiska bördan. Energikostnader spelar också en roll, eftersom bioreaktorer måste hålla en konstant temperatur på 37°C [5].

Tillväxtmedia är en annan stor kostnad inom produktionen av odlat kött. Tillsammans med bioreaktorer och arbetskraft står det för över 80% av de totala produktionskostnaderna [2]. För att uppnå konkurrenskraftiga priser - runt £10 per kilogram - måste tillväxtfaktorer och rekombinanta proteiner minskas till endast 10% av de totala kostnaderna, vilket motsvarar ungefär £1 per kilogram kött [1]. Detta effektivitetmål kräver att endast 8 till 13 liter media används per kilogram odlat kött [1].

Kostnadsscenarier: Manuell, Semi-Automatiserad och Helt Automatiserad

Tabellen nedan belyser de viktigaste kostnadsfaktorerna för olika produktionsmetoder:

| Produktionsmetod | Initial investering | Arbetskraftskrav | Arbetsvolym för 1 kg kött | Skalbarhet | Kostnad per kg (projicerad) |

|---|---|---|---|---|---|

| Manuell (Laboratorienivå) | Låg (£50,000–£200,000) | Mycket hög (kontinuerlig bemanning) | 2,900 L | Oöverkomlig i stor skala | N/A |

| Semi-Automatiserad | Medel (£5–£15 miljoner) | Moderat (övervakande personal) | 110–570 L | Endast lämplig för pilotnivå | N/A |

| Helt Automatiserad | Hög (£60 miljoner+) | Låg (systemövervakning) | 1.4–48 L | Industriell produktion | Ungefär £63 (vid full kapacitet) |

För jämförelse kan en liten manuell anläggning kosta runt £100,000 att etablera men kan inte uppnå prisvärd storskalig produktion. Halvautomatiserade anläggningar, såsom de som använder packade bäddbioreaktorer, minskar arbetsvolymen avsevärt - till så lite som 110 liter per kilogram. Men de kräver fortfarande betydande arbetsinsats [5]. Helt automatiserade system, som de som använder hålfiberbioreaktorer, uppnår oöverträffad effektivitet, och kräver endast cirka 1,4 liter per kilogram - vilket gör dem över 2,000 gånger mer effektiva än manuella anläggningar [5].

Dessa scenarier visar tydligt varför automatisering är avgörande för att skala produktionen och uppnå överkomliga priser, vilket banar väg för mer tillgängliga odlade köttalternativ på den brittiska marknaden.

Vad Automatisering Betyder för Konsumenter

Automatisering formar inte bara produktionsmetoder - det förändrar hur konsumenter upplever och får tillgång till odlade kött.

Att Göra Odlade Kött Alternativt och Tillgängligt

Övergången från manuell till automatiserad bioprocessing är en spelväxlare för att få odlade kött till brittiska middagsbord. Att uppnå ett pris på omkring £10 per kilogram är avgörande för att göra detta alternativ till ett regelbundet val för konsumenter, och automatisering är nyckeln till att nå dit [1].

Här är varför: automatisering sänker produktionkostnaderna avsevärt.Till exempel kan automatiserad precisionsfermentering minska kostnaden för vissa rekombinanta proteiner med imponerande 99% [1]. På samma sätt visar forskning att ett vanligt använt stamcellmedium kan produceras för 97% mindre än sitt nuvarande kommersiella pris [4]. Att skala upp med industriella bioreaktorer - de massiva tankarna som rymmer 20 000 liter eller mer - driver ytterligare ner kostnaderna och gör storskalig produktion genomförbar [3]. Utöver överkomlighet säkerställer automatisering också pålitliga och säkra produkter, vilket ökar konsumenternas förtroende.

Bygga förtroende genom konsekvens och säkerhet

Automatisering gör inte bara odlad kött billigare - det gör det bättre. Automatiserade bioprocesseringssystem använder avancerade verktyg som integrerade sensorer och maskininlärning för att ständigt kontrollera kritiska faktorer som pH-nivåer, metaboliter och biomassa [4].Denna nivå av precision säkerställer att varje batch uppfyller konsekventa kvalitetsstandarder, vilket är mycket svårare att uppnå med manuella metoder.

En annan stor fördel är säkerhet. Automatiserad precisionsfermentering skapar en patogenfri produktionsmiljö genom att ta bort risker kopplade till animaliska föroreningar [1]. Stängda, automatiserade system upprätthåller strikta livsmedelsklassade aseptiska förhållanden, vilket minskar risken för kontaminering eller batchfel [3]. Ett anmärkningsvärt exempel på denna framsteg kom i början av 2023 när GOOD Meat fick regulatoriskt godkännande i Singapore för att sälja odlad kyckling tillverkad med serumfria medier - en milstolpe som belyser hur automatisering kan öka produktionen utan att kompromissa med säkerheten [4].

Hjälpa konsumenter att förstå påverkan av automatisering

Eftersom automatisering sänker kostnaderna och förbättrar kvaliteten, spelar plattformar som

Slutsats

Kostnadsskillnaden mellan manuell och automatiserad bioprocessning är slående. Manuella metoder kan helt enkelt inte skalas för att matcha pris konkurrenskraften hos konventionellt kött.

Över 80% av produktionskostnaderna är kopplade till tre nyckelfaktorer, och utan automatisering förblir dessa utgifter ohanterliga [2].

Automatisering förändrar grundläggande ekonomin för produktion. Till exempel kan storskaliga anläggningar utrustade med bioreaktorer på 20 000 liter eller mer minska grossistkostnaderna till cirka £48 per kilogram, som nämnts tidigare [2]. En dramatisk 99% minskning av kostnaden för rekombinanta proteiner, jämfört med traditionell biopharmaceutical produktion, är ett kritiskt steg [1]. Dessutom är uppnåendet av medieeffektivitet på 8 till 13 liter per kilogram kött - långt under de 42 liter som krävs av mindre effektiva system - en annan spelväxlare [1].

Dessa teknologiska framsteg påverkar direkt konsumentpriser och produktkonsistens.För shoppare i Storbritannien innebär detta att odlat kött kan gå från att vara en kostsam nyhet till ett överkomligt, vardagligt alternativ. Istället för en £18-burgare som avskräcker från en bred adoption, gör automatisering det möjligt att erbjuda produkter som passar bekvämt in i veckobudgetar för matinköp [2]. Utöver överkomlighet säkerställer automatiserade system också konsekvent kvalitet, förbättrad säkerhet och en stabil leveranskedja - faktorer som är avgörande för att vinna konsumenternas förtroende.

Detta är där

Vanliga frågor

Hur minskar automatisering kostnaderna inom produktionen av odlat kött över tid?

Automatisering har potential att drastiskt sänka arbetskostnaderna kopplade till produktionen av odlat kött. För närvarande står arbetskraft för cirka 30% av produktionskostnaderna, men automatisering kan minska detta med så mycket som 20%. Genom att effektivisera processer och låta bioreaktorer producera större mängder hjälper automatisering till att fördela fasta kostnader över högre produktionsvolymer. Detta, i sin tur, sänker kostnaden per kilogram odlat kött över tid.

För producenter innebär dessa framsteg inte bara förbättrad kostnadseffektivitet - de banar också väg för att skala upp verksamheten för att möta den växande efterfrågan. När automatiseringen fortsätter att utvecklas spelar den en avgörande roll i att göra odlat kött till ett mer prisvärt och tillgängligt alternativ jämfört med traditionellt kött.

Hur gör automatisering användningen av cellkulturmedia mer effektiv?

Automatisering spelar en nyckelroll i att förbättra effektiviteten av användningen av cellkulturmedia genom användning av kontinuerliga flödesbioreaktorer och exakta doseringssystem. Dessa avancerade verktyg möjliggör att uppnå högre celltätheter samtidigt som avfallet hålls på en minimum, vilket innebär att betydligt mindre media behövs.

Denna optimerade metod kan leda till en minskning av mediakostnaderna med upp till 20%, vilket sänker kostnaderna till omkring £0.63 per liter. Genom att bättre utnyttja resurser hjälper automatisering inte bara till att sänka kostnaderna utan uppmuntrar också mer hållbara produktionsmetoder inom den odlade köttindustrin.

Varför är automatisering viktigt för att skala upp produktionen av odlat kött i Storbritannien?

Automatisering förändrar hur odlat kött produceras, vilket gör processen mer effektiv och prisvärd.Arbetsintensiva steg, som ofta utgör cirka 30% av produktionskostnaderna, kan se en minskning på upp till 20% med automatisering. Detta minskar inte bara kostnaderna utan stödjer också användningen av större, kontinuerliga bioreaktorer - avgörande för att uppnå de skalfördelar som är nödvändiga för att sänka priserna och göra odlat kött mer tillgängligt i hela Storbritannien.

Genom att integrera automatisering kan producenterna skala upp verksamheten för att möta den ökande efterfrågan samtidigt som de säkerställer konsekvent kvalitet. Detta banar väg för ett mer hållbart och allmänt tillgängligt alternativ till traditionellt kött.